最適なパフォーマンスのための定期的なメンテナンス

TBMSは、想像できる最も厳しい条件の一部で動作します。機械のコンポーネントの摩耗は避けられません。非常に圧力と挑戦的な環境が頻繁に機能することを考えると、TBMをスムーズに実行し続け、高価な故障やダウンタイムを避けるためには、定期的なメンテナンススケジュールが不可欠です。

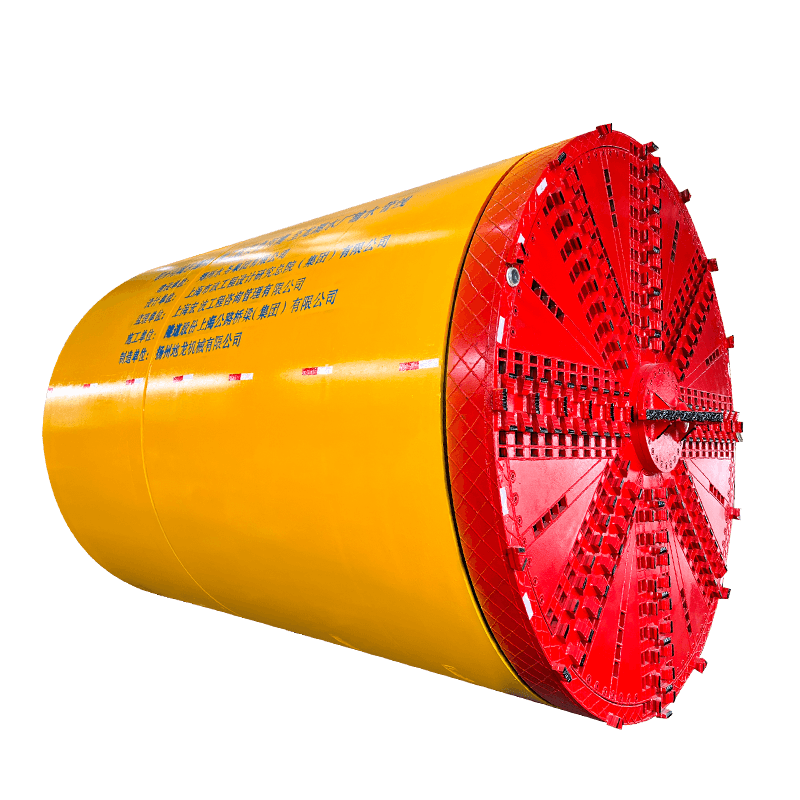

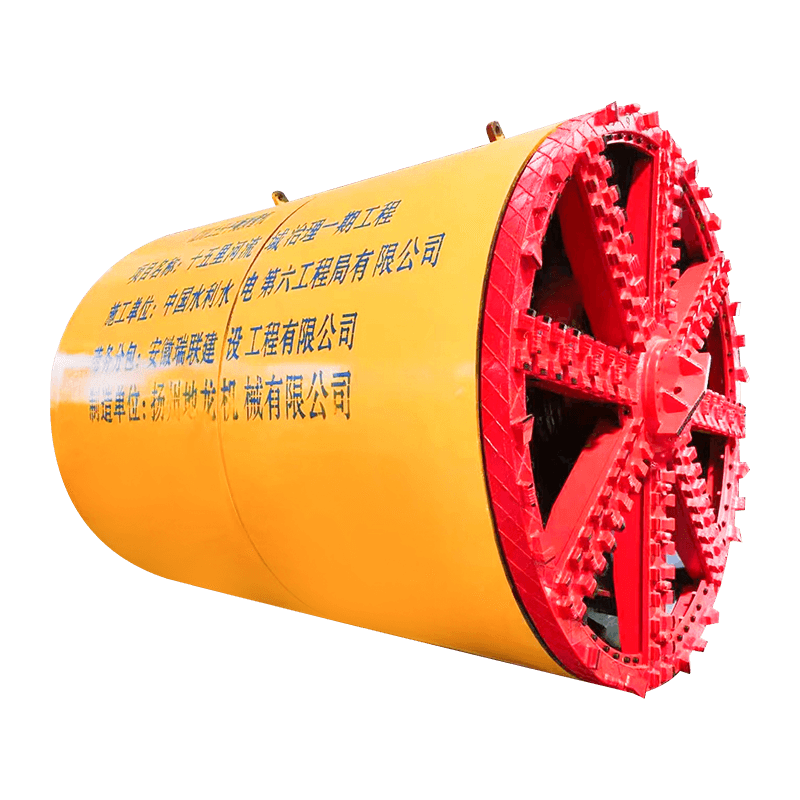

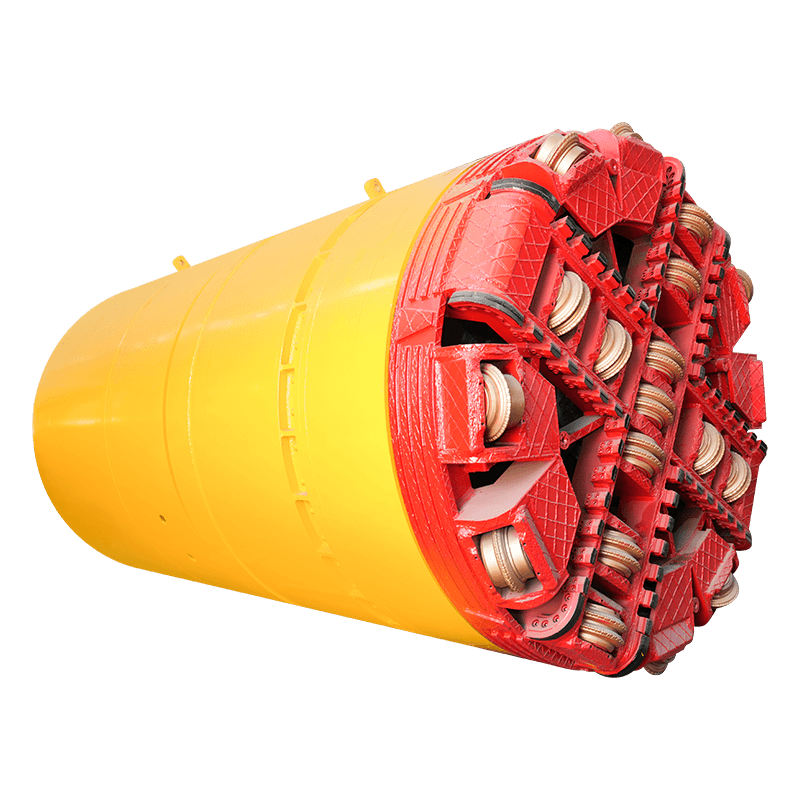

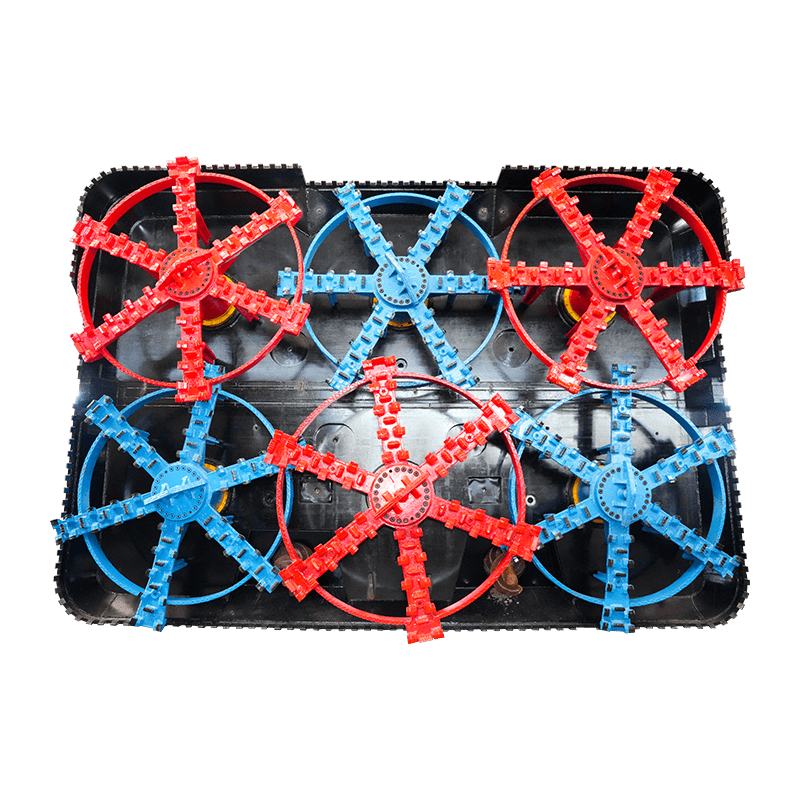

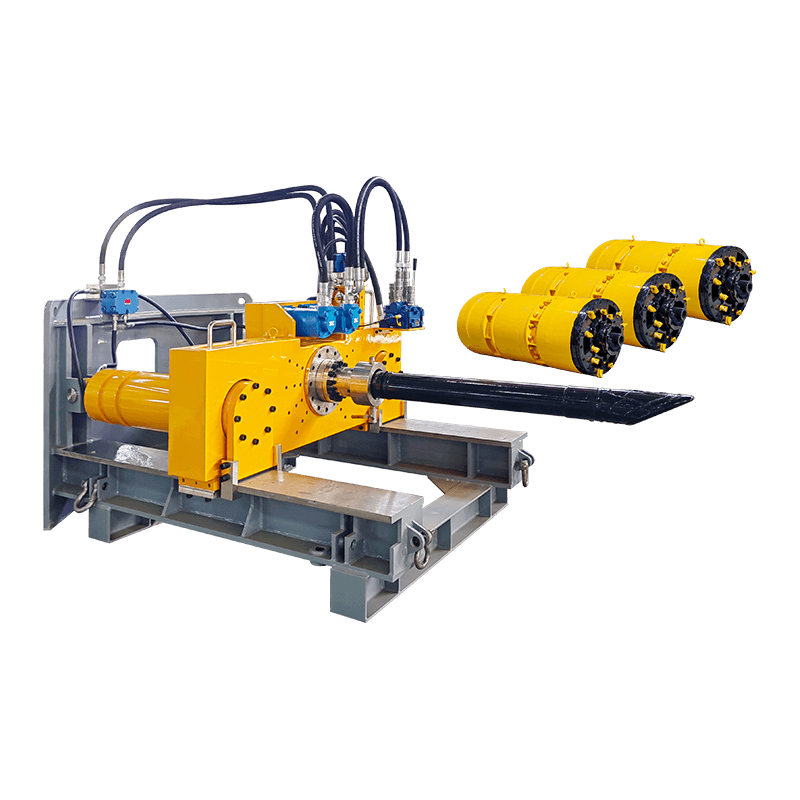

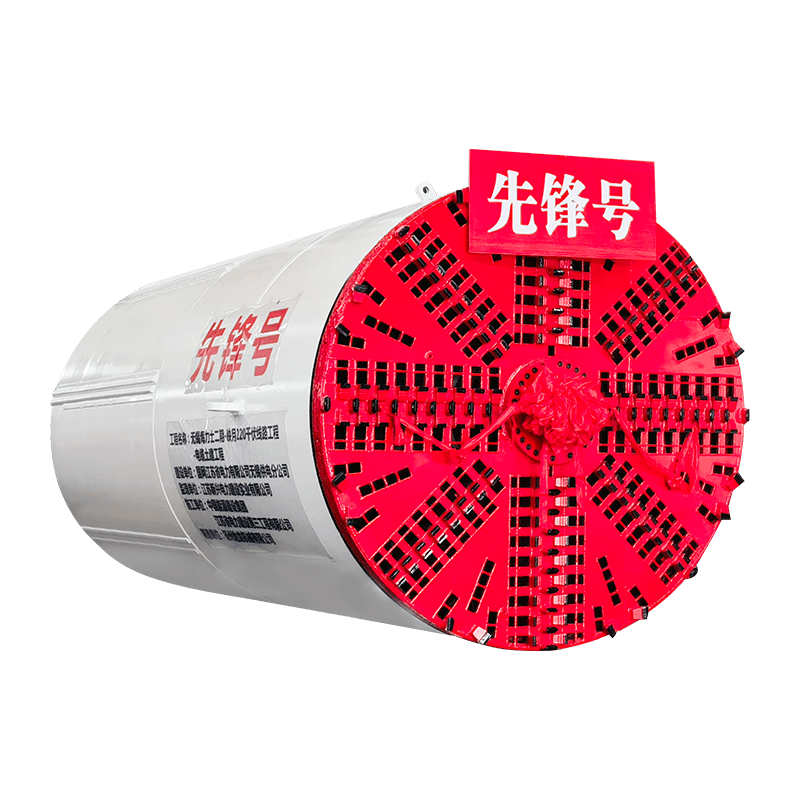

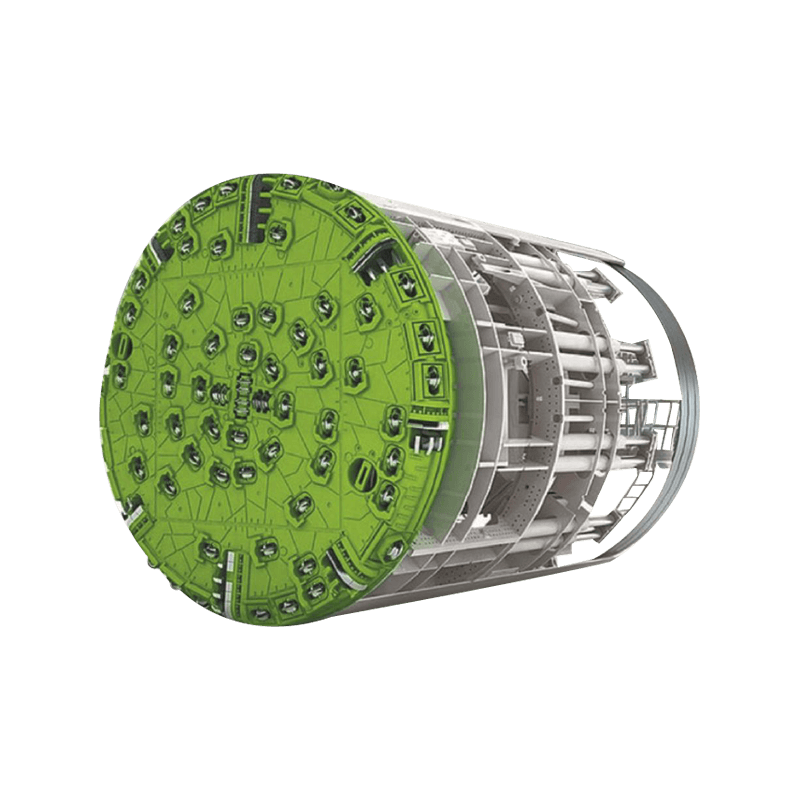

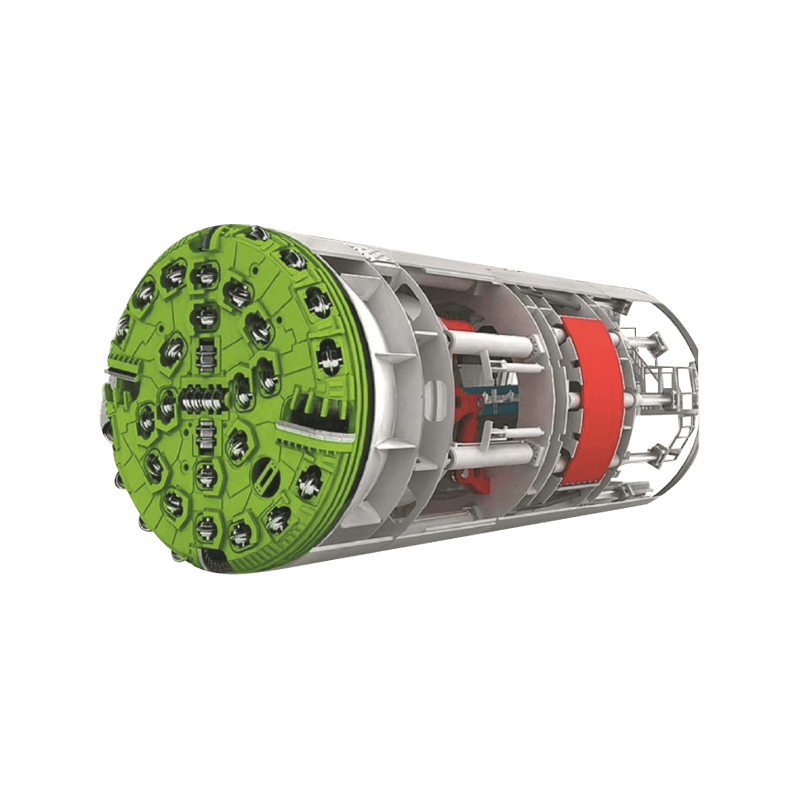

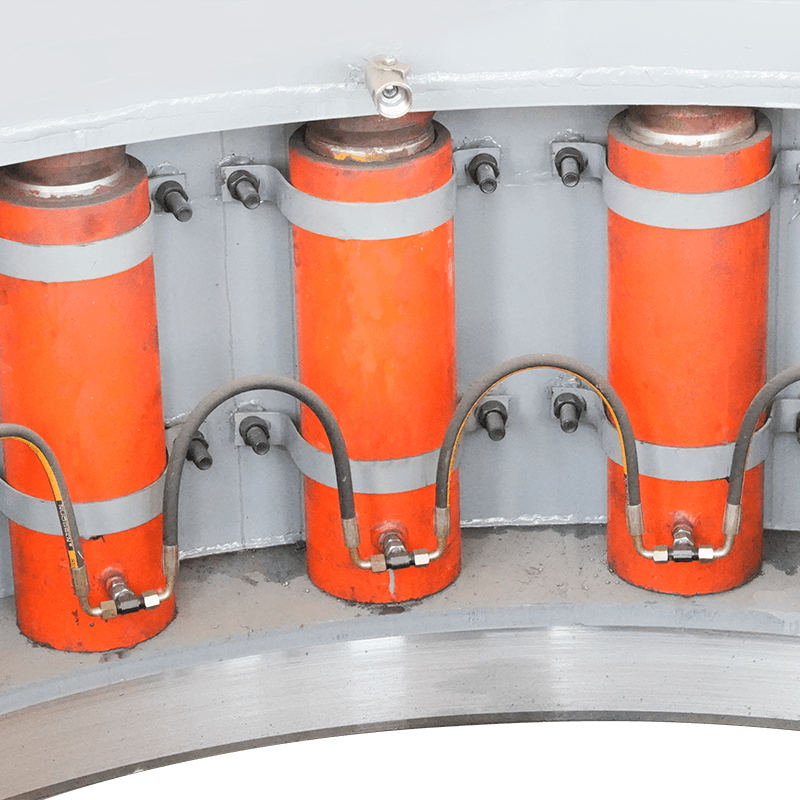

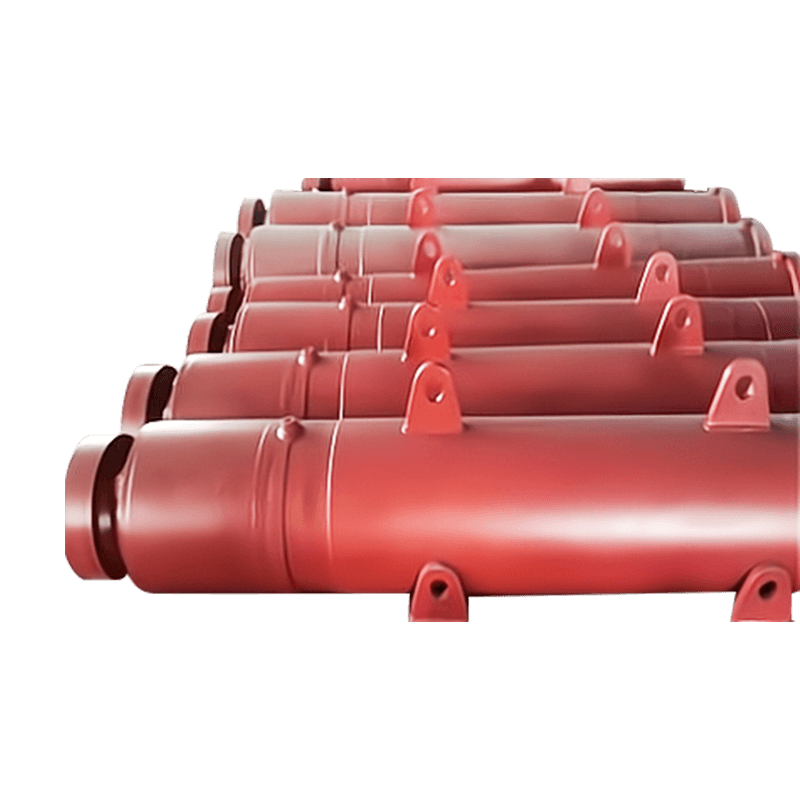

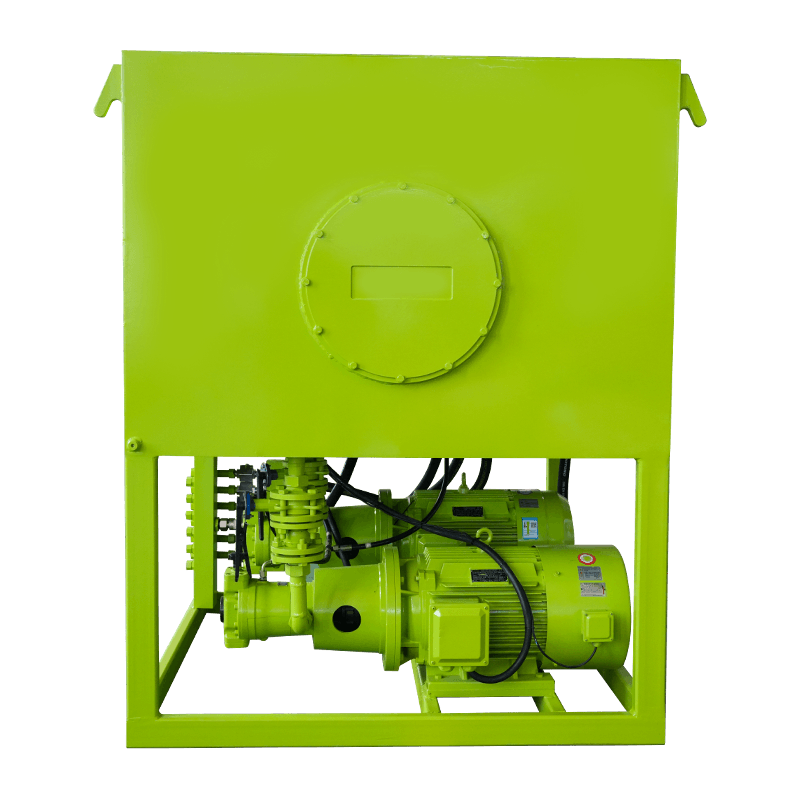

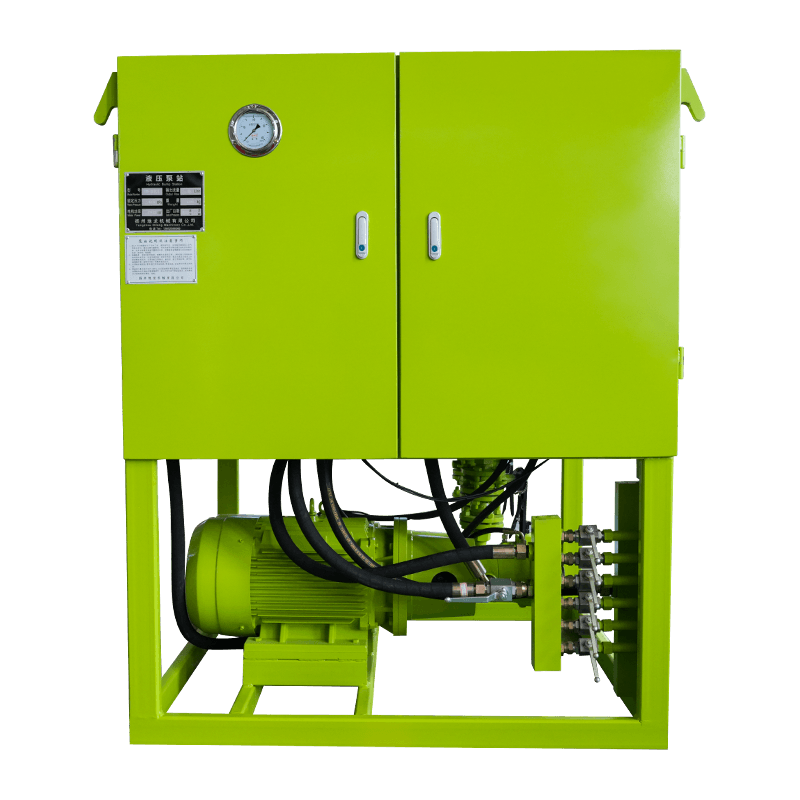

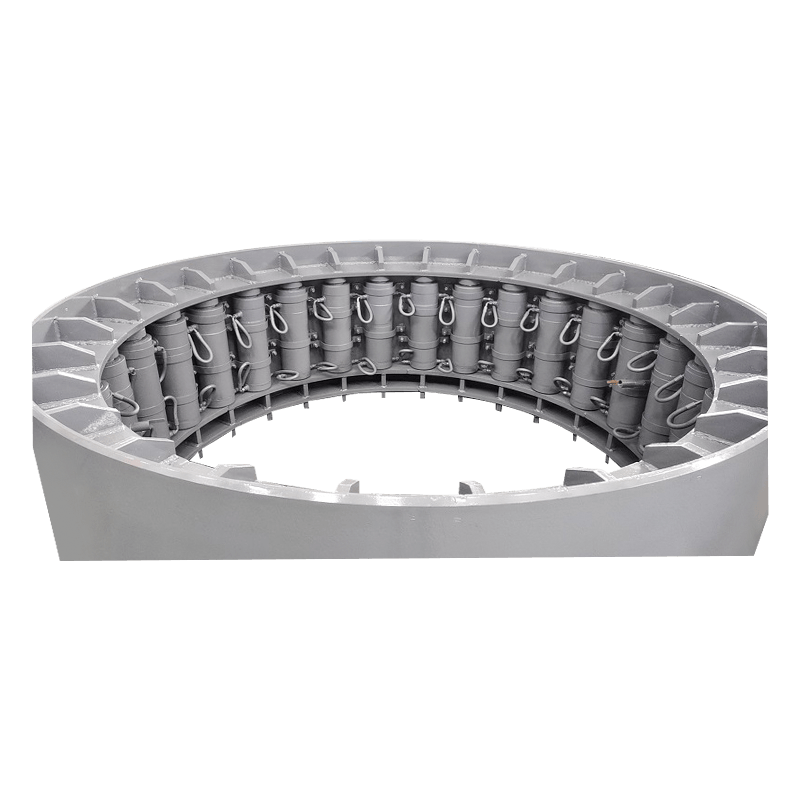

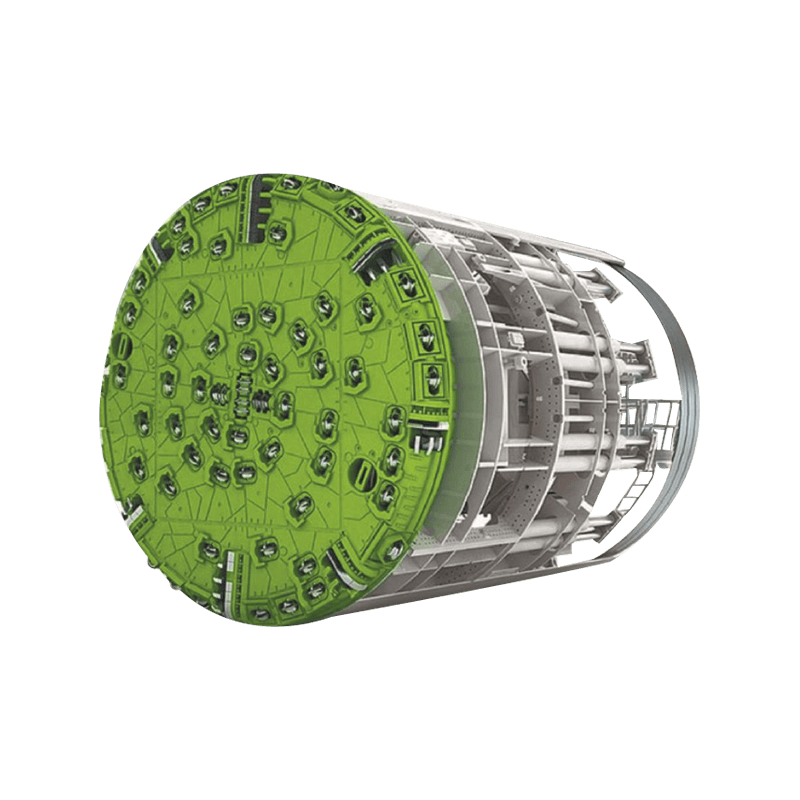

TBMメンテナンスの最も重要な側面の1つは、切削工具の検査と交換です。これらのツールは、掘削されている硬い岩やその他の材料の影響を受ける最初のツールです。それらは、マシンのドライブモーターや油圧システムなど、他のコンポーネントの損傷を防ぐために必要な場合に頻繁にチェックし、交換する必要があります。マシンの前面にある切断ヘッドは、効率を維持するために操作中に調整または再調整する必要がある場合があります。

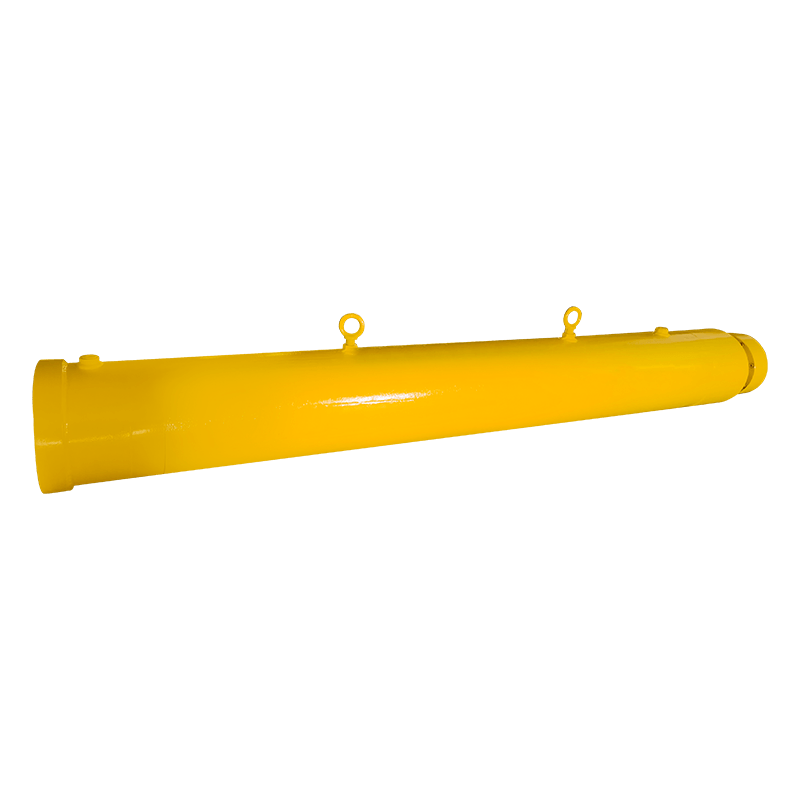

もう1つの重要なメンテナンスエリアは、スラリーまたはマック除去システムです。 トンネルボーリングマシン 多くの場合、スラリーシステムを使用して、掘削された材料をパイプから表面に輸送します。時間が経つにつれて、これらのシステムは、定期的に洗浄されて維持されないと、詰まったり効率が悪くなります。これらのシステムがピーク状態に保たれるようにすることは、環境への影響を最小限に抑え、最適なパフォーマンスを維持するために重要です。

安全プロトコルとハザード予防

TBMSを扱うことは、機械のサイズ、複雑さ、およびそれが動作する地下条件のために本質的に危険です。トンネルの崩壊、機械の誤動作、毒性ガスへの曝露は、労働者の安全性を脅かす可能性のある危険の1つです。そのため、すべてのTBM操作では、堅牢な安全プロトコルが最重要です。

トンネルプロジェクトを開始する前に、地面の条件を評価するために広範な地質調査が実施されます。これにより、オペレーターは潜在的なリスクを理解し、それに応じてTBMの設定を調整するのに役立ちます。たとえば、TBMSには、圧力、温度、土壌組成の変化をリアルタイムで検出する監視システムを装備し、オペレーターが調整を行い、予期しない問題を防ぐことができます。

TBMは、労働者を潜在的な危害から保護する安全機能を備えて設計されています。多くのマシンには、何か問題が発生した場合にオペレーターがすぐに操作を停止できるようにする緊急停止システムが装備されています。リモート監視技術の使用は、オペレーターが安全な距離からTBMを観察および制御できるようにすることで、安全性を高めています。

さらに、地下トンネルプロジェクトには通常、定期的な避難ドリル、ガス監視、緊急機器の配置を含む安全プロトコルが必要です。トンネルのような限られたスペースで作業するとき、すべての労働者が潜在的な緊急事態を処理するために訓練され、装備されることを保証することが不可欠です。

TBMメンテナンスと安全の将来

トンネル業界がますます複雑で大規模なプロジェクトに向かって移動するにつれて、高度なメンテナンスと安全技術の必要性は成長するだけです。リアルタイムデータを分析して機械的障害を予測するAIベースの予測メンテナンスシステムなどのイノベーションは、より一般的になりつつあります。これらのシステムは、摩耗や裂傷の初期兆候を検出することができ、主要な故障が発生する前に先制的な修理を可能にします。