TBM の製造とその重要性を理解する

トンネルボーリングマシン (TBM) は、地下鉄線から共同溝に至るまで、地下インフラの建設に革命をもたらしました。 TBM の製造には、精密エンジニアリングと、カッティング ヘッド、コンベヤ システム、油圧機構などの複数の複雑なシステムの統合が必要です。高品質の製造により、TBM はダウンタイムとメンテナンスコストを最小限に抑えながら、困難な地質条件でも効率的に動作します。

モダン TBMの製造 機械工学、電気システム、ソフトウェア制御を組み合わせて、都市部や遠隔地で正確なトンネル掘削が可能な機械を作成します。製造業者は、生産性と安全性を向上させるために、材料の選択、設計の最適化、自動化システムの統合に注意を払う必要があります。

TBM製造におけるコアコンポーネント

TBM の有効性は、そのコア コンポーネントの品質と設計に大きく依存します。主要な要素は次のとおりです。

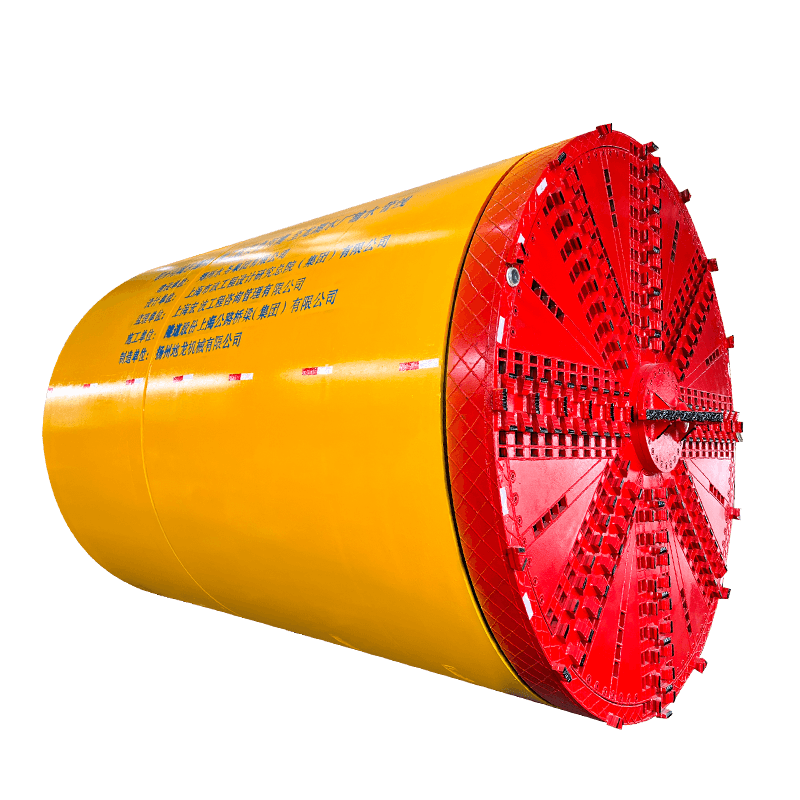

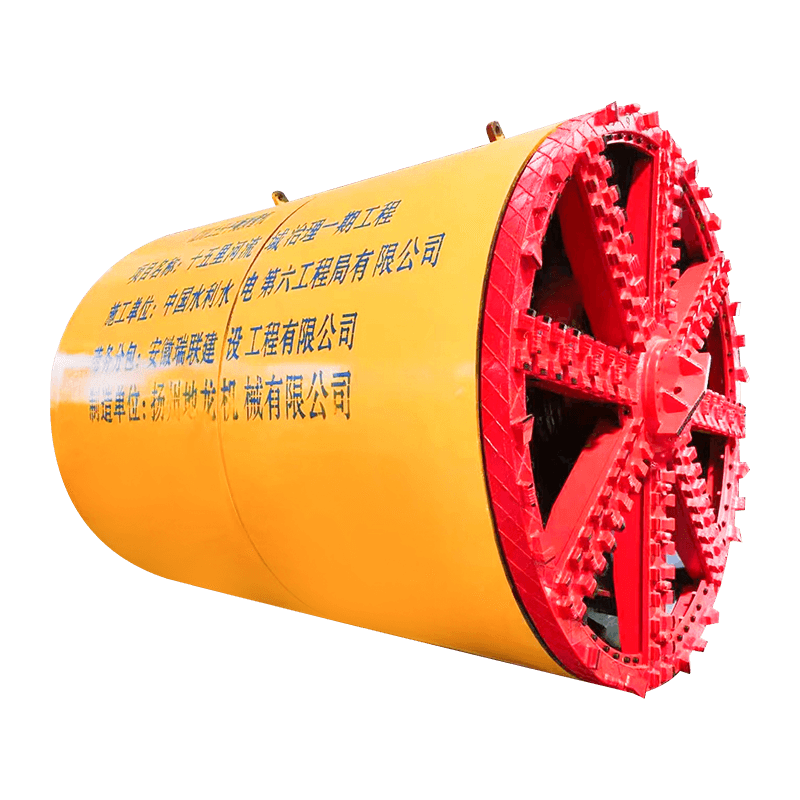

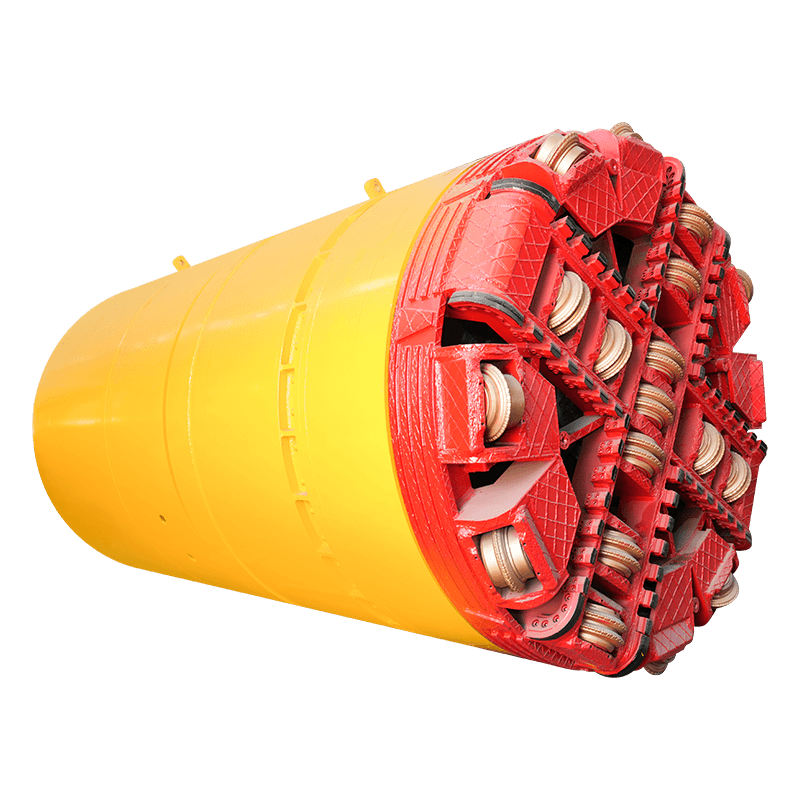

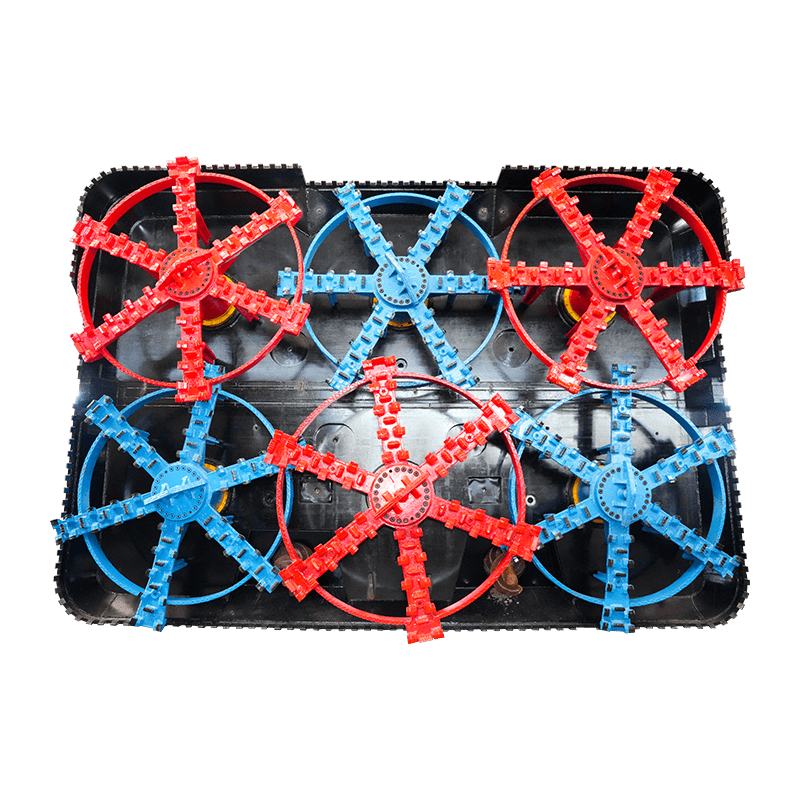

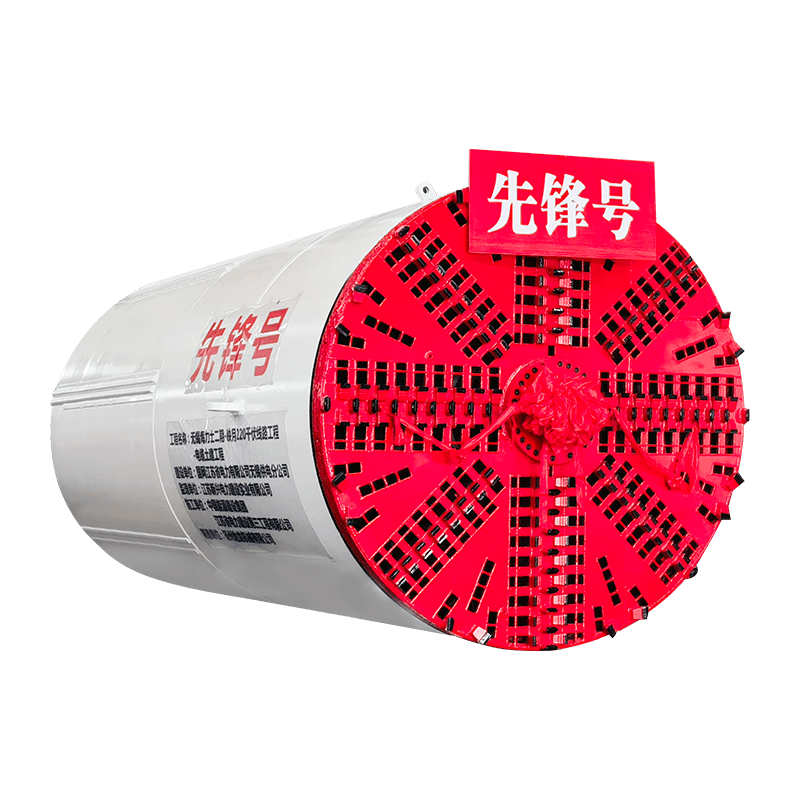

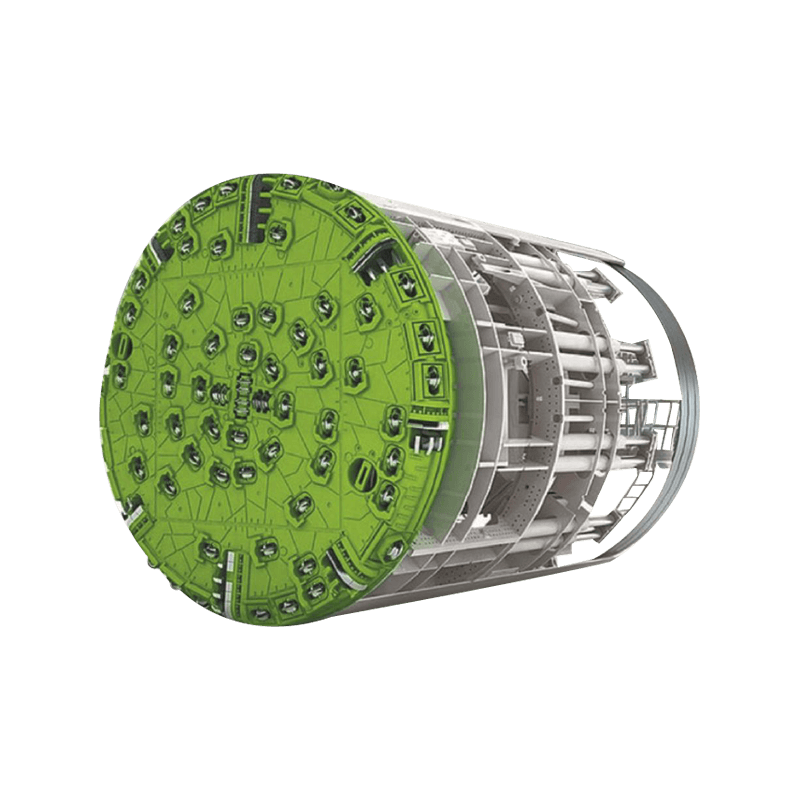

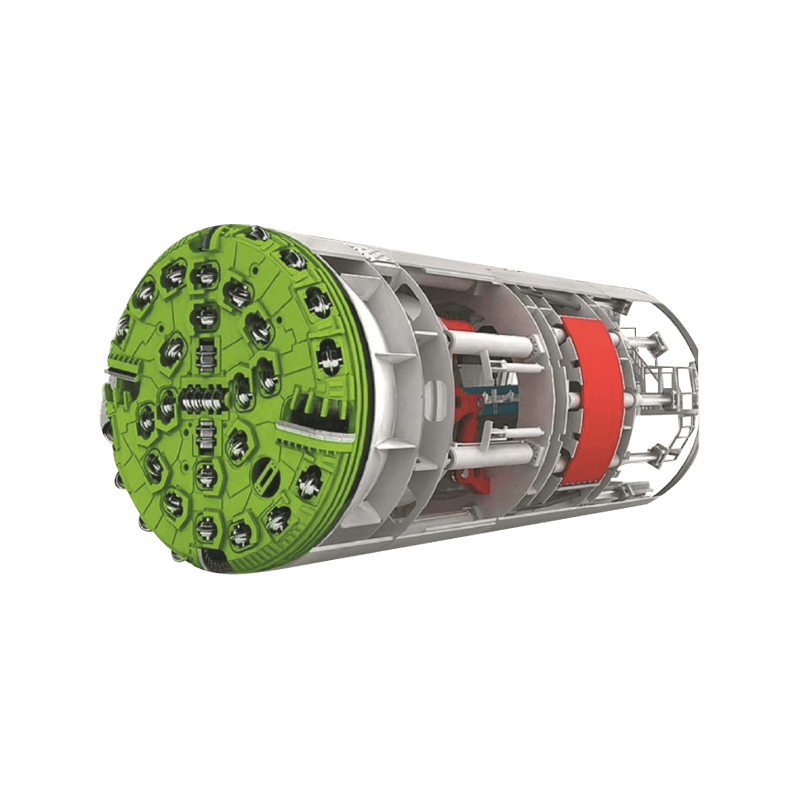

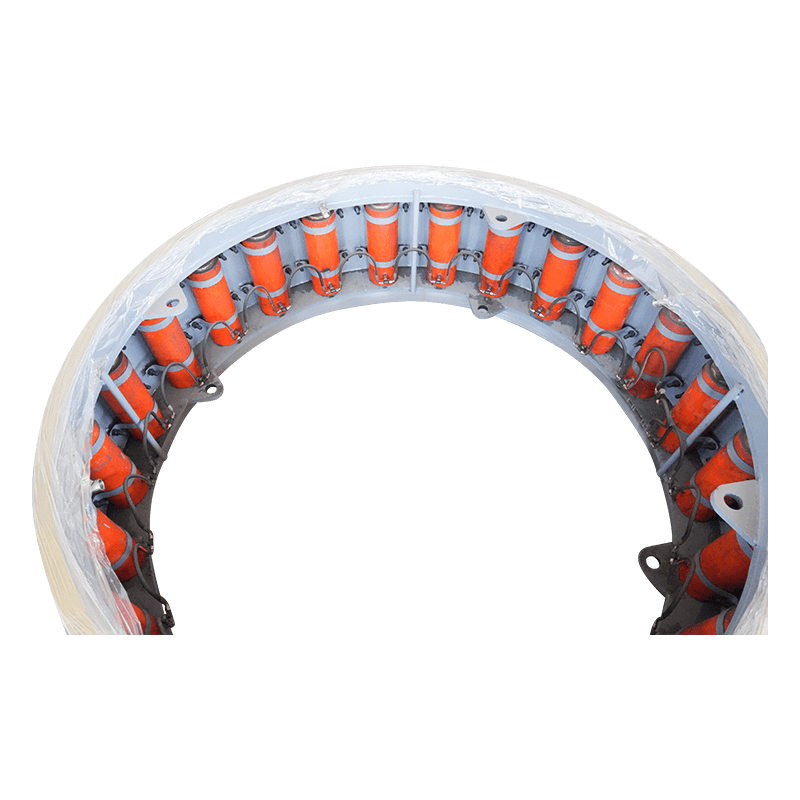

- カッターヘッド: 土や岩を砕くフロントエンドコンポーネント。精密な製造により、最適な回転と最小限の摩耗が保証されます。

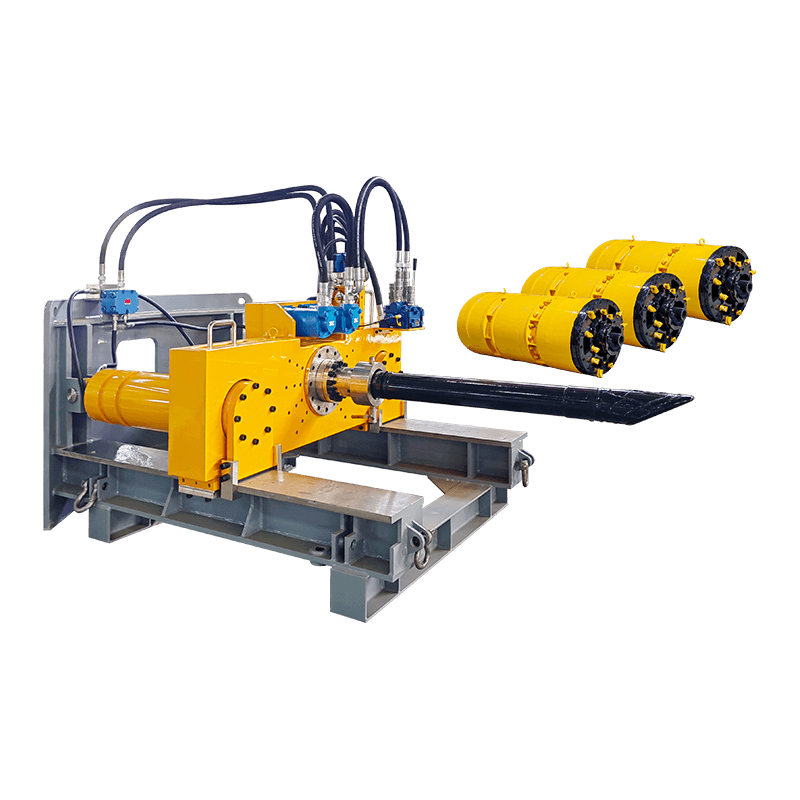

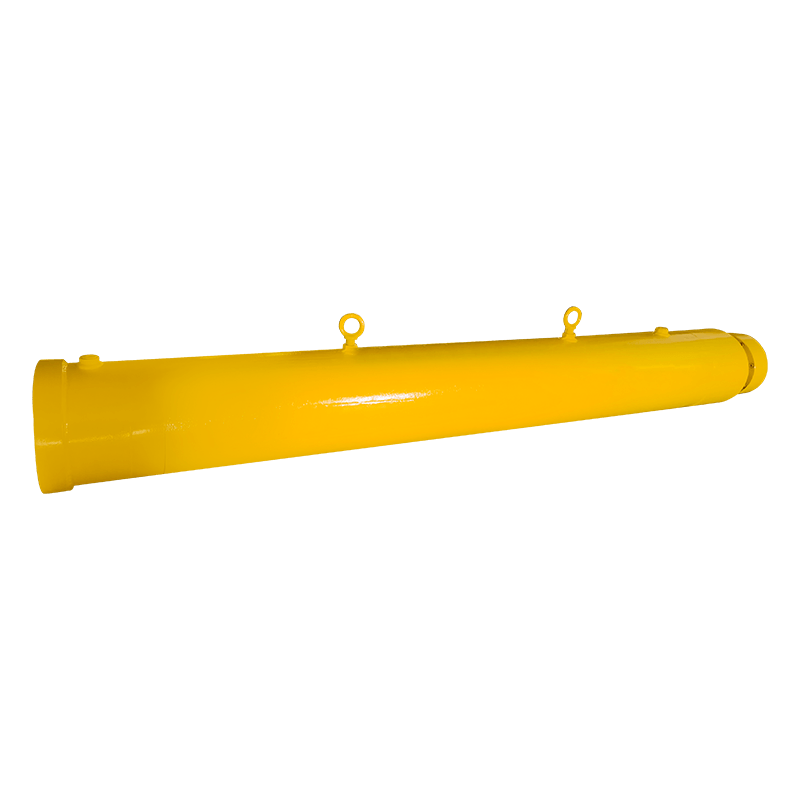

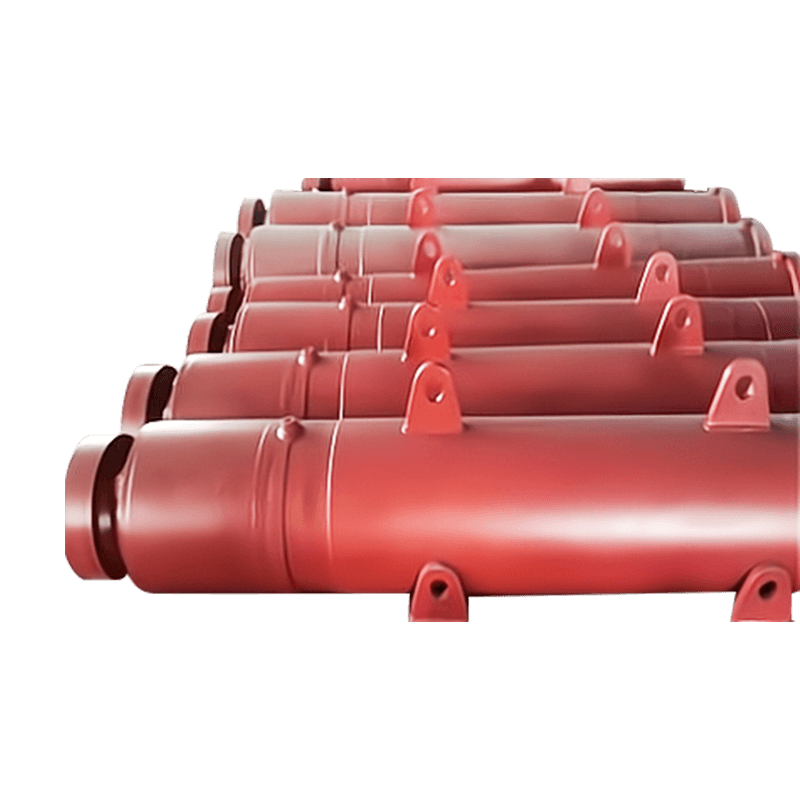

- 推力システム: TBMを前進させる油圧シリンダー。正確な製造により、力が均一に分散され、位置合わせの問題が防止されます。

- コンベヤシステム: 掘削物を効率よく除去します。摩耗条件に耐えられる耐久性のあるコンポーネントで製造されています。

- シールドとカッターのサポート: トンネル掘削時に機械と作業者を保護します。高張力鋼と正確な組み立てが必要です。

- 誘導制御システム: 高度な電子機器とセンサーにより、正確なナビゲーションとトンネルの精度が保証されます。

TBM製造における材料と精密工学

TBM の製造に使用される材料は、強度、耐久性、重量のバランスが取れていなければなりません。高張力鋼合金は通常、切断ヘッドとシールドに使用され、耐摩耗性材料が重要なコンポーネントに適用されて動作寿命を延ばします。精密エンジニアリングにより、コンポーネントが厳しい公差内で製造されることが保証され、振動が低減され、機械の安定性が向上します。

コンピュータ支援設計 (CAD) およびコンピュータ支援製造 (CAM) テクノロジーは、最新の TBM 生産に不可欠です。これにより、エンジニアは地質学的相互作用をシミュレーションし、カッター ヘッド設計を最適化し、組み立てプロセスを合理化できるため、生産時間が短縮され、機械の信頼性が向上します。

品質管理と試験手順

TBM の製造では、厳しいトンネル条件下での信頼性を確保するために、厳格な品質管理が不可欠です。一般的なテスト手順は次のとおりです。

- 油圧システムの機械的負荷試験。

- 切削工具やコンベヤ部品の耐摩耗性試験。

- 誘導システムのアライメントと校正チェック。

- 導入前に制御された環境での運用シミュレーション。

これらのテストは、設計仕様を検証するだけでなく、現場でのダウンタイムや高額な修理につながる可能性のある潜在的な問題を特定するのにも役立ちます。

TBM製造における新たなイノベーション

TBM 業界は、効率を向上させ、運用コストを削減するための重要なイノベーションを経験しています。注目すべき進歩は次のとおりです。

- リアルタイムデータを使用して予知保全を行う自動監視システム。

- ハイブリッド カッター ヘッドは、工具を交換せずに混合地面条件に対応できます。

- トンネル掘削時のエネルギー消費を削減する軽量複合材料。

- 重要なコンポーネントの寿命を延ばす高度な潤滑および冷却システム。

世界中のTBM製造基準の比較

TBM の製造基準は、地質条件、安全規制、技術の採用に応じて地域によって異なります。次の表は、重要な側面を示しています。

| 地域 | 材質規格 | 自動化レベル | 平均生産時間 |

| ヨーロッパ | 高張力合金、耐摩耗鋼 | 高 | 12~18ヶ月 |

| アジア | 局所適応合金、複合材料 | 中~高 | 10~16ヶ月 |

| 北アメリカ | プレミアムスチールと高度なセンサー | 高 | 14~20ヶ月 |

結論: TBM 製造の将来

TBM の製造は、地下建設の革新の最前線にあります。都市化とインフラストラクチャーの需要が高まるにつれ、メーカーは効率、信頼性、スマートテクノロジーに焦点を当てています。精密エンジニアリング、高品質の材料、高度な自動化を組み合わせることで、次世代の TBM は、より高速で安全、よりコスト効率の高いトンネル ソリューションを世界中に提供します。